以前作ったものが気に入らないからと、その後習得した知識と技術を総動員してせっせと作り直しております、Buell XB9Rの本革製シングルシート。

前回ご紹介したとおり、既に製作を終えたシートベースとシートスポンジの出来栄えは十分満足できるレベル。いまのところ順調ってことですね。

ただ、問題はこっから先。

これまでの経験上、シート製作で一番難しいのは表皮製作なんですよね。デザインセンスが要求されることも難しく感じる一因ですが、それ以前に単純に作業が難しいんです。わたしはどちらかというと手先が器用なタイプだと思ってるんですが、いやいや、シート製作に関してはもう全然ダメー。三次元で、しかも曲線をメインに構成されているシート表皮の製作は本当に難しくて、いつも途中でめちゃめちゃになっちゃいます。プロの技術ってすげーって痛感しますね。

そんなただでさえ難しい表皮製作なんですが、今回は無謀にもタックロールに初挑戦することに。

タックロールってカフェレーサーのシングルシートでよく見かける手法ですよね。カフェレーサーが大好きなわたしは長年憧れていたデザインなので、今回はそれを遂に、しかも本革で実現しちゃうのだ!…というのが目標です。

しかしながら改めて調べてみますと、タックロールって旧車のジャパニーズスタイルカスタム(つまり族車)でもよく使われていることから、”タックロール ダサい”などの予測変換がGoogle検索に表示される有様!そ、そんな馬鹿な…と思って更に調べてみると、確かにそういう系のバイクにも結構使われているんですね…。そして確かにダサ…じゃなかった、わたしの趣味じゃありません。なんというか、超個性的。

そんなわけで、今回はあくまでもジェントルな雰囲気で、お上品なタックロールに仕上げるが目標に追加されました。

とはいうものの、タックロールの製作は初挑戦なものですから、まずは切れ端を使って早速練習を開始。

タックロールは表皮と薄いスポンジを一緒に縫い付けて作ります。キルティングと同じような感じですね。とりあえず適当な5mm厚のスポンジシートを使って作ってみたんですが、あれ?全くモコモコ感がないぞ?

よくよく観察してみると、表皮のレザーが硬すぎる為なんでしょうね。スポンジがレザーに引っ張られて変形してしまっています。それによりスポンジと表皮の間に空間ができており、スポンジの反発力が全く表皮に伝わっていない感じ。そりゃ、モコモコしないのも当たり前ですって。タックロールのモコモコ具合はスポンジの材質や厚みだけじゃなく、表皮の素材や厚みの影響もかなり受けるんですね。こういうのは実際にやってみないとなかなか分かりません。

これならばどーだと10mm厚にしてもう一回作ってみましたが、やっぱりモコモコ感はイマイチ。10mmってかなり分厚いはずですが、その厚みが全く活かせていません。

これらの結果から、分厚くて硬さのある表皮だとタックロールらしいモコモコ感の演出は難しいってことが分かったんですが、わたしはこれらの分厚い表皮でシートを作りたいんだ!

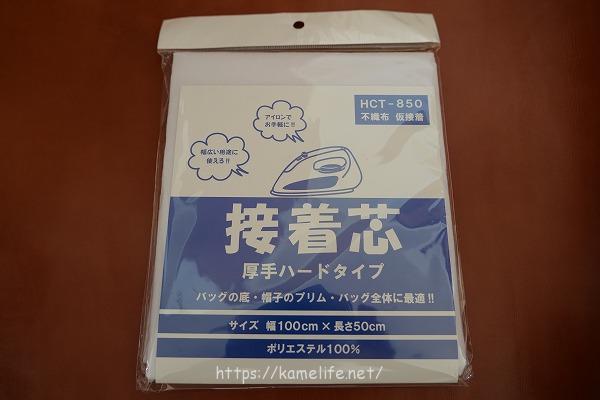

そこで準備をしたのがこちらの接着芯。これは主に服や鞄などを作る時に使う手芸用の材料で、襟の内部などに仕込んでおくことでシャキッと形状を出すことができるそうですよ。表皮が硬いのならば、それに耐えられるようにスポンジ側を補強しようという狙いです。

今回はとにかく強度が欲しかったので、硬さが最もハードな製品を選びました。

相手が布であれば接着芯はアイロンで簡単に接着できるそうですが、残念ながらスポンジシートや革には全く接着出来ませんでしたので、とりあえずそのまま縫い付けてみました。

ひっくり返してみると、表皮の感じは今までと明らかに違います。これまでは表皮の力に負けてスポンジが反っていたというのに、表皮とスポンジがぴったりと密着しているじゃないですか。そして、それによりスポンジの反発力によるモコモコができています。これぞ、タックロール!

というわけで、これでタックロールを作る条件が決まりました。

念の為接着芯は2重にして、5mm厚のスポンジシートを仕込み、そして0.8mmの糸でタックロールを作っていきたいと思います。手縫いだから、タックロール部分を縫うだけでも半日くらい掛かりそうです…。