Contents

わたしのビューエルXB9Rのシートは本革で作った自作品。屋外で剥き出しとなるバイクのシートにデリケートな本皮を使うのってどうなんだろう?って思いますが、それを差し引いても本革ならではの質感は本当に素敵。なのでわたしはずっと本革シート。

そんな本革製シングルシートなんですが、以前作ったものはいろいろと上手くいかなかった点もあり、あまり満足していませんでした。初めてのスポンジ整形が上手にできなかったり、なにより使用した革の厚みが分厚すぎた為に綺麗に縫えなかった点が反省点。これまでサドルバッグならいくつも作ったことがあるけど、立体的な曲線で構成されているシートはサドルバッグよりもずっと難易度が高かったのです。

前回の製作からいろいろと勉強も積み重ね、遂に現状満足できていない本革製シングルシートを作り直すことに。前回の経験を活かして、今度こそ満足できる一品に仕上げましょう。

シートベースはやっぱりFRP

まずはシートベースの製作から。

シートベースは前回同様FRPで製作します。

ただし、前回はガラスクロスを使用していたんですが、今回はガラスマットを使用します。両者の使い分けについてはこれまではそれほど意識したことが無かったんだけど、シートベースのように比較的シンプルな形状で、かつ厚みが欲しい場合は大きい番手が入手しやすいガラスマットの方が断然作業効率が良いです。番手が大きいほど単位面積当たりの重量が重くなるので、つまり分厚くなるってこと。ガラスクロスでは大きい番手はあまり一般的ではないので、厚みが欲しい場合は何回も積層しなきゃいけません。前回は10枚くらい重ねたなぁ。一方で、ガラスクロスを使用した今回は5枚程度で同じくらいの強度になっています。

FRPといえば型を製作するのが一般的ですが、今回も前回同様、シートカウルに養生テープを貼り付けて、その上にガムテープを貼って簡易的な型としています。養生テープはパーツも傷めないし、ガムテープは綺麗に剥離できるし、見た目はみすぼらしいけどとてもお手軽な方法です。試したことはないけど、多分養生テープだけでも問題ない気はします。

スポンジが乗っていない状態だとどうも完成後のイメージがしづらいので、シートベースの形はいつも悩みます。あーでもない、こーでもないと何回か型紙を作って考えてみます。フリーハンドで作業をしたら絶対に左右対称には仕上がらないので、面倒でも型紙は絶対に用意した方が良いです。

これでどーだ!?と感じた型紙を使ってシートベースを整形。ディスクグラインダーでバシッと切断して、ゴリゴリ整えます。

ガレージを持てるようになってからというもの、電動工具を使えるようになってこういう整形作業の作業効率が一気にアップしました。マンション暮らしだと加工音を抑える為に手作業で削ってましたからね。時間も手間も段違いです。

前回の経験からシートベースの形もすごく考えましたが、真っ平らなシートカウルの上に取り付けるならシートベースも真っ平らな形状が一番じゃないかと今のところは思っています。これがフレームの上にシートベースを乗っけるような構造の場合だと、シートベースの強度を高める為にリブを設けるなどの工夫が必要となるでしょう。

スポンジ整形はカッターとアラカンで

整形したシートベースにウレタンスポンジを貼り付けて、軽く整形してみました。前回はペーパーディスクを取り付けたディスクグラインダーがすごくしっくりきたんですが、今回は長めのカッターナイフでおおまかに整形した後は、アラカンでゴリゴリ削るのがしっくりきました。なんで前回と今回とで道具のしっくり感が違うんだろう?って考えてみると、多分今回はスポンジ表面の荒れをあまり気にしていないからでしょう。前回の経験から、表面が荒れても後々どうにでもなると知っているからです。

CW77512 アラカン スタンダード 平刃 【ポイント10倍】

前回のシート製作ではシートカウルとシートスポンジの面(つら)が合っていない点も反省点の一つだったんですが、今回はその点もしっかりと意識しました。面があってて、気持ち良い!

ところで、ビューエルってシートの後ろの方に乗るよりかは、できるだけ前寄りに乗った方がハンドリングがよりクイックになって楽しく感じるんですよね。だからこのようにお尻の後ろのスポンジは厚めにし、着座位置が前寄りになるようにしてみました。また、こんな感じで着座位置と背もたれの段を大きくした方が、加速の時にお尻をしっかりホールドしてくれてわたし好みなんです。

前回の製作時はこのスポンジ整形をフリーハンドでやってしまった為、一生懸命やったつもりでもやはり左右均等というわけにはいきませんでした。今回はその経験を踏まえ、シートベース製作の時からきっちりとセンターを出し、そこから左右の寸法を確認しながら作業を進めています。地道な作業の繰り返しですが、結果的に今回はとても綺麗にスポンジ整形が出来ました。わたしはプロと違って作業時間を気にしなくてよい素人なんですから、こうやって地道な努力を繰り返すべきですね。

スポンジの整形もいい感じになったので、薄手のスポンジを貼り付けて表面をきれいに仕上げます。アラカンで削ると表面が凸凹になりますが、こうやって薄手のスポンジを貼り付けることでツルツルになるんですよ。

これでスポンジ整形も完了。 シートの後ろ方がなんだかビロビロしていますが、これは最後に貼った薄手のスポンジの切断面なので、後々表皮を張ったら綺麗にピシッとなります。

タックロールに初挑戦

今回のシート製作ですが、単に前回の作り直しっていうだけでは面白くないので、欲張ってもう少し冒険してみたいと思います。それが表皮のタックロール加工。

タックロールといえばカフェレーサーのシートでよく見かける手法ですよね。カフェレーサーが大好きなわたしは長年憧れていたデザインであり、今回はとうとうそれを自分の愛車で、しかも大好きな本革で実現してしまおうという魂胆です。

しかしながら改めて調べてみますと、タックロールって旧車のジャパニーズスタイルカスタム(つまり族車)でもよく使われていることから、”タックロール ダサい”などの予測変換がGoogle検索に表示される有様!そ、そんな馬鹿な…と思って更に調べてみると、確かにそういう系のバイクにも結構使われているんですね…。そして確かにダサ…じゃなかった、わたしの趣味じゃありません。なんというか、超個性的。

カフェレーサーもイギリス版族車なわけなんだけど、今回はあくまでも下品だったり悪い雰囲気ではなく、まるでメーカー純正のようなさり気の無いデザインで仕上げたいと思います。

とはいうものの、タックロールの製作は初挑戦なものですから、まずは切れ端を使って早速練習を開始。

タックロールは表皮と薄いスポンジを一緒に縫い付けて作ります。キルティングと同じような感じですね。とりあえず適当な5mm厚のスポンジシートを使って作ってみたんですが、あれ?全くモコモコ感がないぞ?

よくよく観察してみると、表皮のレザーが硬すぎる為なんでしょうね。スポンジがレザーに引っ張られて変形してしまっています。それによりスポンジと表皮の間に空間ができており、スポンジの反発力が全く表皮に伝わっていない感じ。そりゃ、モコモコしないのも当たり前です。タックロールのモコモコ具合はスポンジの材質や厚みだけじゃなく、表皮の素材や厚みの影響もかなり受けるんですね。こういうのは実際にやってみないとなかなか分かりません。

これならばどーだとスポンジを二重にして10mm厚にしてもう一回作ってみましたが、やっぱりモコモコ感はイマイチ。10mmってかなり分厚いはずですが、その厚みが全く活かせていません。

これらの結果から、分厚くて硬さのある表皮だとタックロールらしいモコモコ感の演出は難しいってことが分かったんですが、わたしはこれらの分厚い表皮でシートを作りたいんだ!

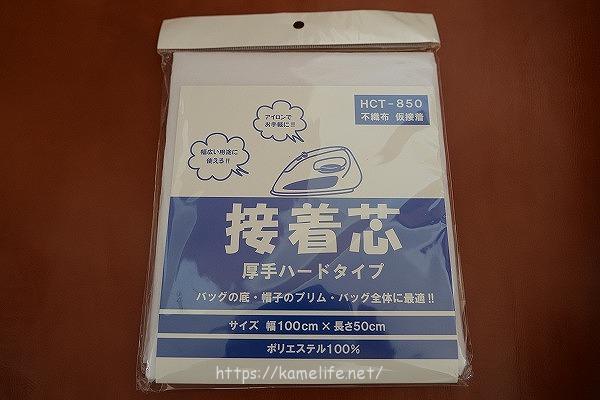

そこで準備をしたのがこちらの接着芯。これは主に服や鞄などを作る時に使う手芸用の材料で、襟の内部などに仕込んでおくことでシャキッと形状を出すことができるそうです。表皮が硬いのならば、それに耐えられるようにスポンジ側を補強しようという狙いです。

今回はとにかく強度が欲しかったので、硬さが最もハードな製品を選びました。確かに硬いんですけど、所詮は不織布なので本当にこんなので大丈夫?っていうのが第一印象です。

相手が布であれば接着芯はアイロンで簡単に接着できるそうですが、残念ながらスポンジシートや革には全く接着出来ませんでしたので、とりあえずそのまま縫い付けてみました。

ひっくり返してみると、表皮の感じは今までと明らかに違います。これまでは表皮の力に負けてスポンジが反っていたというのに、表皮とスポンジがぴったりと密着しているじゃないですか。そして、それによりスポンジの反発力によるモコモコができています。これぞ、タックロール!

というわけで、これでタックロールを作る条件が決まりました。

念の為接着芯は2重にして、5mm厚のスポンジシートを仕込みます。そして縫い糸が太かったり白かったりするとタックロールの主張が強すぎて鬱陶しく感じることも分かったので、0.8mmの茶色系の縫い糸で縫っていきたいと思います。

タックロール部分の手縫い作業

タックロールの練習の終わったので、いよいよシート製作に戻りましょう。

まずはシートから座面部分の型紙を丁寧におこしまして、

その型紙を元にタックロール内部に仕込むスポンジと接着芯、そして本革を切り出していきます。スポンジと接着芯は型紙と同寸法でよいのですが、

革は側面部分を縫い合わせる為の縫い代が必要なので、5mm程大きめに切り出しておきます。小さくする分には後からどうにでもなるので、縫い代は別に5mmじゃなくても全然大丈夫。座面部分の革は前回同様ゴートスキンを使用。染色されているので色の経年変化はないですが、この色合いと質感が本当に好みなんです。

本革に貼ってあるマスキングテープはシートのセンターラインとそれに直角に交わるラインの印。マスキングテープに従って、まずは基準となる1本目のタックロールの縫い穴を菱目打ちで開けていきます。

どんな素敵なタックロールを作ったとしても、シートに表皮を張った時にタックロールが斜めになっていたのでは台無しですから、車体に対してちゃんとタックロールの向きがビシッと直角に決まるよう、最新の注意を払うのです。

縫い穴を開けたら、後は手縫いでチマチマ塗っていくのみ。縫い目がきっちり揃うよう、じっくり丁寧に塗っていきます。

タックロールを2本縫い終わったところ。事前練習で掴んでいたのと同じくらいのモコモコ感で、大変満足。多少縫い目の力加減にムラがあるのは、今のわたしの技術の限界です。均等にしているつもりなんですが、どうしても多少はこういう部分ができてしまいます。また、厄介なことに縫っている時には不思議となかなか気が付かないものなんですよね。

全てのタックロールを縫い終わったところ。1列縫うのに30分程度。全部縫うのにおよそ半日程度掛かっています。手縫いって本当に時間が掛かりますね。でもわたしの予想以上に綺麗に仕上がってくれて、達成感は抜群です。

側面パーツの切り出しと縫い合わせ

タックロールを施した座面部分が完成してテンションアゲアゲですが、問題はこの先。

前回も痛感したんですが、シートの表皮製作で難しいのは側面パーツの製作なのです。なんせ立体的な構造をしているものですから、ただでさえ型紙を正確に作るのがとても難しく、更に表皮を貼る際の引っ張りまで考慮しなくてはいけないのですから。

とりあえず、マチ針を使って側面パーツの型紙をおこします。ここを適当にすると後々本当に苦労するので、切ったり貼ったりを繰り返して、できるだけ正確な型紙をつくります。もちろん、切ったり貼ったりの型紙を作った後はそれを元にちゃんとした型紙を製作し、それを元に再度寸法を確認、問題があれば再度切ったり貼ったり…といった地道な作業を繰り返します。

前回のシート製作では寸法がシビアな側面パーツに厚手のゴートスキンを使って痛い目をみたので、今回はそれよりも薄いレザーを使用します。以前何かを作ったときの余りなのであまりよく覚えていないのですが、レザーの種類は豚だったような…牛だったような…。

菱目打ちで縫い穴を開けて、その後手縫いでチマチマと塗っていくのはタックロール製作時と同じ。この部分は最終的に縫い目が表にでないので、縫い目のムラを気にする必要はありません。とにかく、ギュッギュと力強く縫い合わせていきましょう。

厄介なのが、左右の側面パーツのドッキング部分。厚さのあるレザーほどこの部分の縫い合わせは難しくなります。特に表皮と左右側面パーツのドッキング部分の間の90度に折れ曲がる縫い目はレザーの厚みの影響をモロに受けるので、予めレザーを漉いて薄くしておくなどの工夫が必要です。

なお、側面パーツの型紙の精度に不安が残る場合は、このドッキング部分である程度の寸法の調整が可能です。この部分で側面パーツの寸法調整を行う場合は、画像くらいまで側面パーツを縫い合わせた状態で初めて、ドッキング部分の縫い穴を開けるわけです。ここまで縫い合わせていたら、残り何mmくらいでドッキングさせればよいか分かりやすいでしょ?

難関となるドッキング部分の縫い終わり、仕上げにステッチも入れてみました。このステッチには何の機能性もなく、本当にただの飾りです。これもタックロール同様、縫い糸の太さや色によっては主張が強くなりすぎるので注意が必要です。これくらいならいい塩梅だと思うんですが、いかがでしょうか?

表皮の貼り付け

表皮の手縫いが終わったら、完成まであと少し!

縫い終わった表皮をシートに貼り付けます。この表皮を固定する方法にもボタンやらリベットやらいろいろありますが、FRPやカーボンで製作したシートベースに取り付けるならばボンドでくっ付けるのが一番だと思います。当たり前ですが、ボタンやリベットは金属製ですから、シートカウルを痛めてしまうので。

ボンドのデメリットは見た目が汚いこと剥がす時に表皮を傷めること。見た目はこのように余分な表皮を切り取ることで少しは改善出来ますが、剥がす時に表皮を傷めるのはどうにもなりません。とはいうものの、そもそも表皮を剥がす機会なんてそうそうないですから、特に気にする必要は無いでしょう。

シートベースにはシートカウルに組み付ける為のウェルナットを仕込んでいます。

また今回は表皮の接着部分の補強を目的に、薄手の牛レザーをシートベース裏面に貼り込んでみました。ここまですればそう簡単には表皮は剥がれないはず。また、見た目もよりよくなった?そもそも組み付けた後は裏面を見る機会なんてありませんが。

完成

というわけで、XB9R用としては2個目となる本革製シングルシートが完成しました。

やはりところどころ縫い目の力加減にムラがあるのは気になるところですが、1個目と比べると遥かに完成度は上がったと思います。今回初挑戦した本革でのタックロールも期待以上の出来で大満足。これが下品でないかどうかは各々の感性によるところですが、わたしは気に入っています。

早速バイクに取り付けてみました。ウェルナットとボルトによる固定なので、取り外しは数分で出来ます。

寸法確認を繰り返した甲斐もあり、イメージ通りのサイズ感。乗り心地自体はより厚みのあった前回製作品の方が良いのですが、今回はデザインを優先したので仕方がありません。

カーボンパーツに本革という組み合わせはあまり一般的ではありませんが、わたしは2015年にヤマハが東京モーターショーに出展したコンセプトモデル『SPORTS RIDE CONCEPT』を見て以来、アルミ×カーボン×本革の組み合わせにぞっこんなのです。改めて考えてみると、4輪の高級スポーツカーでは本革とカーボンの組み合わせは全く珍しくありませんもんね。バイクでは全く珍しいですが、今後も『SPORTS RIDE CONCEPT』のような質感を目指したいと思います。