Contents

今回はバイクのシートを最初っから自分で作っちゃおうという試み。主な材料はFRPとスポンジ、そして豪華に本革!

製作はビューエルのXB9Rに合わせて行いますが、シートはどのバイクにも必ずあるパーツ。他の車種にお乗りの方にもご参考になれば幸いです。

製作前のシートはこんな感じ

私のBUELL XB9RはXB-R系の車両なので、元々はレーシーなシートカウルが装着されている車種。タンデムシートがカウルで隠せるようになっている辺りからも、スポーツ走行を意識しているのが分かりますね。

ところが、スポーツ走行にはほとんど興味のないわたしは、サブフレームから後ろのリア周り一式をショートなXB-S系のものに交換しております。ビューエルさんが作りたかったのはXB-R系のようなレーサーなのかもしれないけど、ショートテールの方がなんだかビューエルらしいよね!

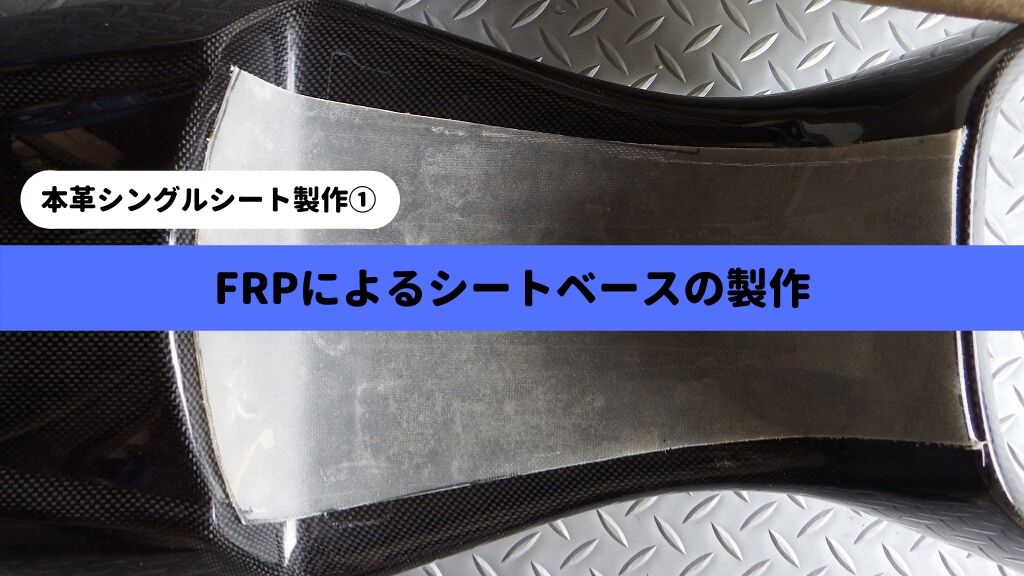

ショートテール化の際、ただ単にXB-S系の純正シートにするのではなく、このようなスパルタンなシングルシートカウルにしてみました。

このシングルシートカウル、すっきりしていて無茶苦茶かっこいいんだけど、ただスポンジを貼り付けただけのシート座面は流石に快適にはほど遠いのが、偶に傷。

このかっこいいシングルシートカウルのままもう少し快適に出来ないか…というのがシート自作に至った理由ってわけ。

かっこよさと快適さの両立は果たして出来るのでしょうか!?

作業自体はたった3工程

バイクのシートを製作するのはたったの3ステップ。

シート製作の工程

①シートベースの製作

②スポンジ張り、スポンジ整形

③表皮貼り

だけ。

なんだぁ、たった3工程なのかぁ、簡単そうじゃん!

って思いますよね?わたしもそう思ってました。

しかし実際に作業をしてみて分かったのですが、わたしはこの3工程のどれもが超苦手。というか、好きな人なんていないんじゃないの?っていうくらい、それぞれの工程がそれぞれの理由で面倒臭かったり、難しかったりする作業なんです。

工程①:シートベースの製作

まずはシートベースの製作。シートベースっていうのはシートの土台、裏側の硬い部分のこと。

バイクのカスタムにおけるシート制作の場合、シートベースは鉄やアルミの金属板で作る場合と、FRPで作る場合の2つの方法が一般的なようです。

この2つの方法なのですが、軽量さが求められるスポーツバイクなどではFRPでの製作がメジャーで、軽さよりも頑丈さや素材感を重視するハーレー等のチョッパー系カスタムでは鉄板での制作がメジャーの様子。ただ、ハーレーでも高年式のインジェクション車両ではシート裏の形状が複雑なこともあって、FRPで製作することもあるようですね。形状の自由度はFRPの方が高いのです。

さて、今回製作するわたしのビューエルの場合、ご覧の通りシートの設置場所はシートカウル上となるので、ツルツルのなにもない形状。

これなら迷わず鉄板!と言いたいところですか、この形状なら強度も必要ないので鉄板で製作するメリットはありませんよね。そもそも、わたしには鉄板を整形する板金技術もなければ、ブラケットを溶接する設備もないですし。

というわけで、今回はFRPでシートベースを製作しましょう。

FRPってなんだ?

FRPっていうのはFiberglass Reinforced Plasticsの略で、繊維強化プラスチックのこと。繊維を含んだプラスチックってことだから、繊維にカーボン繊維を使ったウェットカーボンもFRPの仲間ってことになるのかな?一般的には別の物として扱われますけど。

こちらが実際に購入したFRP。

バイクや車の外装に使用するFRPと言えば、ガラス繊維に不飽和ポリエステル樹脂を組み合わせたものを使用することが多いみたい。Wikipedia先生によるとエポキシ樹脂やフェノール樹脂を使用するタイプもあるらしいけど。

このFRPは幅広いジャンルで使用されている素材だけあって、ホームセンターでも入手出来るお手軽さが大きな魅力。しかしながら、ゲルコートやアセトン、パラフィンなどのFRP加工に必要なものまで一緒に売っていることは非常に稀なので、ネット通販でエアロ製作キットとして販売されているセットを購入するのが一番簡単かなぁと思います。量もある程度選べますしね。ホームセンターで売っているのはとてもじゃないけど使い切れない程の量のものが多い気がします。

FRPの積層作業

それではいよいよFRPを使ったシートベースの製作作業に取り掛かりましょう。

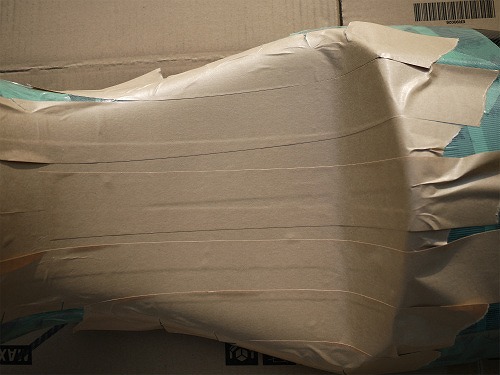

本来FPR製作の際は”型”を用意する必要があるんですが、今回のようにぴったりの寸法の物を作りたい場合では現物合わせが一番。シートカウルを型代わりにしちゃいます。

とはいうものの、直接FRPを積層すると大切なカーボンシートカウルが大変なことになるので、まずはしっかり養生。

シートカウルにまずは剥がれやすい養生テープを貼りつけ、

更にその上にガムテープを貼りつけます。

ガムテープの表面はツルツルでFRPが張り付かないので、離型剤塗らなくても硬化後のFRPがスッと剥がれてくれるんです。

ガラスクロスを適当な大きさに切って、それをペタペタと何層にも積層。ポリエステル樹脂はローラーで塗ることもあるけど、これくらのサイズなら刷毛で十分綺麗に出来ました。

繊維として今回は織り目がきっちりとついているガラスクロスを使用していますが、ガラス繊維には他にもガラスマットやサフェースマットなども存在しております。ガラスクロスとの違いはガラス繊維が織り込まれていないことで、それにより繊維の方向性が均一じゃありません。その為、曲面だとか複雑な形でも形を出しやすいのです。ガラス繊維としてはガラスマットが一番メジャーかな?

この作業、一見すると簡単そうだけど、ベタベタとして作業しにくいし、ガラスクロスは思っているよりも凹凸に馴染んでくれないし、おまけに切断した繊維片はチクチクするしで、結構嫌な作業です。

チクチクはガラスマットを使う一層酷くなります。FRP作業をする時はチクチクしないように必ず肌を覆うなどの防護対策をしましょう!

また、FRP施工に使う樹脂って結構な匂いがするので、作業場所には注意!昔住んでいたマンションで苦情を頂いたことがあったなぁ。申し訳ない…

しっかり硬化したら、大切なシートカウルから剥ぎ取ります。ガムテープはしっかりと離型剤の役割を果たしてくれて一安心。

このシートベースはパラフィンを入れて製作したので、FRP特有のべたべたはありません。パラフィンを入れない場合はトップコートなどによる表面処理が必要となりますよ。

シートベースの整形

続く作業は整形作業。

余分な部分をディスクグラインダーで削り落としてやります。シートの座面のサイズはここで決まるので、この作業は結構緊張しますね。

刃は切断砥石でもダイヤモンドカッターでもお好きな方で。切断時はとてつもなく粉塵が舞うので、FRP積層時同様に防護対策は必須!

シートスポンジが無いのでいまいちイメージが掴みにくいけど、これまで付いていたシートを置いたりしてなんとか大きさをイメージしてみます。シートの色によっても大きさって感じ方が変わるから、なかなか難しいですよね。

もう少し?もう少し?と徐々に削っていったら、理想よりも幅が狭くなり過ぎちゃった!

こんなシートベースになりました

というわけで、こちらがわたしが初めて製作したFRP製のシートベース。

FRP作業って、積層する時はベトベトして汚れるし、臭いし、ガラスクロスがチクチクするし、整形時は全身粉まみれになるという、苦痛な作業の連続。

こんなちっぽけな部品でもうんざりするのに、車のエアロ等のデカいものを自作する人って本当にすごいですよね。かなりの気合いと作業環境が必要になるはず。

さて、ちょっと削り過ぎちゃったせいで幅が狭くなっちゃった気がするけど、スポンジを貼ってみないて形の判断はつきませんからね。

というわけで、次回はこのシートベースにスポンジを貼る作業を行いましょう!